工作原理

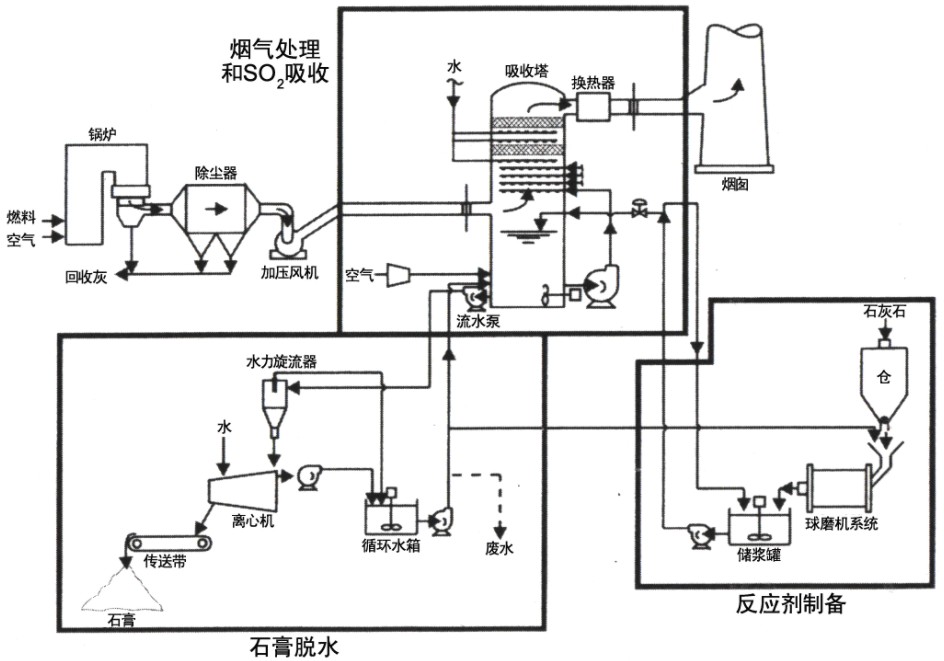

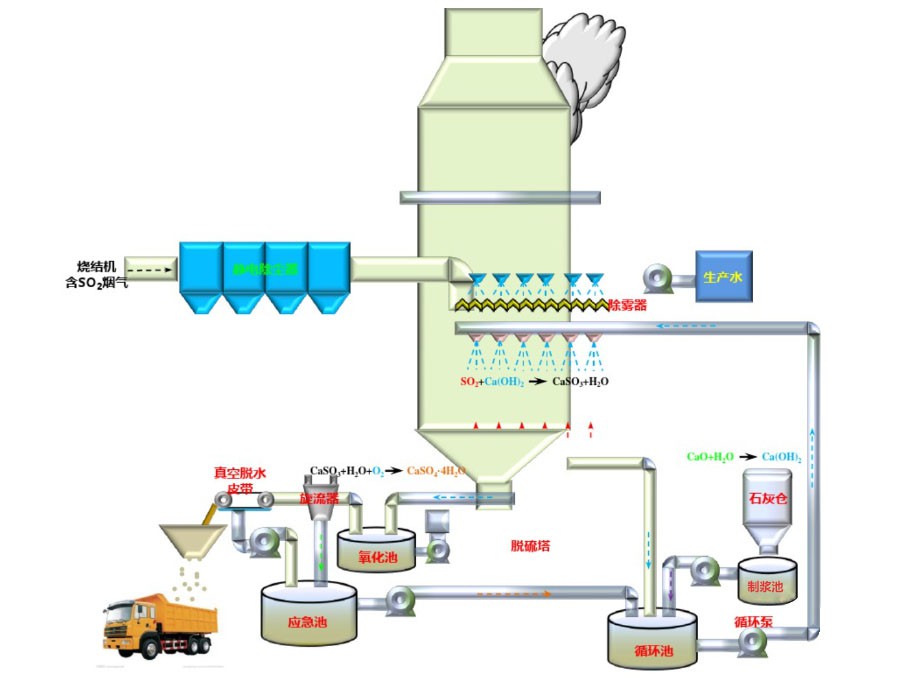

本脱硫系统主要有二氧化硫吸收系统、烟气系统、脱硫液循环系统、石膏处理系统、脱硫剂输送系统、工艺水系统浆液排放系统及电气仪表控制系统组成。

(锅炉/窑炉)烟气经过引风机加压进入脱硫系统,(烟气进口设置在脱硫塔中下部)。 烟气与从上而下的、由喷嘴充分雾化的脱硫液逆向对流接触,脱硫液充分吸收烟气中的SO2后进入除雾器除雾,净化并除雾之后的烟气返回原烟囱排放。同时本系统设置的烟气旁路,保证脱硫系统不影响锅炉/窑炉的正常运行。

脱硫液采用塔内循环吸收方式。吸收了SO2的脱硫液流入塔釜,由喷淋循环泵从塔釜打到喷淋层上(塔内一般设置3~5层喷淋层),在喷淋层被喷嘴雾化,并在重力作用下落回塔釜如此循环。同时为了控制脱硫浆液的浓度,用浆液排出泵通过浆液密度控制,外排一部分浆液至石膏处理系统。另外根据浆液pH值的变化,通过控制石灰浆液管路上的阀门开度,从而控制加入塔釜的石灰浆液量。实现对脱硫液中脱硫剂浓度和pH的相对稳定的控制,保证脱硫效率

石膏处理系统,采用塔内强制氧化。在吸收塔底部鼓入空气对脱硫液进行氧化,保证吸收塔中硫酸钙的含量达到合理的控制范围,并在吸收塔底部将浆液引出至石膏处理系统,并由旋流器一级脱水及真空皮带过滤及进行二级脱水处理,得到商品级石膏。

主要反应方程式如下:

脱硫过程:CaCO3+SO2+1/2H2O→CaSO3·1/2H2O+CO2 Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O

CaSO3·1/2H2O+SO2+1/2H2O→Ca(HSO3)2

氧化过程:2CaSO3·1/2H2O+O2+3H2O→2CaSO4·2H2O Ca(HSO3)2+O2+2H2O→CaSO4·2H2O+H2SO4

工作原理图

性能特点

1)石灰—石膏法烟气脱硫工艺技术成熟,操作成熟,操作成熟,管理成型;

2)脱硫效率高达95%以上,对煤种适用性:无限制,可用于高中低含硫煤种,是目前***脱硫效率的方法;

3)吸收剂:石灰石或石灰,脱硫剂来源广,价格低廉;

4)脱硫剂钙硫比Ca/S:≤1.03,为脱硫剂***利用率、***小消耗率的方法;

5)脱硫产物为石膏(二水硫酸钙),石膏品质:90%左右纯度,可作建材使用,也易于处理综合利用;

6)水耗及废水量与烟气与工艺水等参数有关,工艺中的废水经处理后可重复利用;

7)机组适用性强,无限制,尤其适用大机组。利用率:大于95%;

8)占地面积:取决于现场条件。电耗:1.2-1.6%,为较大的一种;

9) 对环保排放要求严格的工况尤为适合,但系统相对复杂,投资费用较高。

应用范围

石灰石/石灰-石膏法脱硫工艺适用的煤种范围广,无论是含硫量大于3%的高硫煤,还是含硫量小于1%的低硫煤,均能使用该技术进行烟气脱硫。该工艺脱硫效率高(Ca/S=1.03时,脱硫效率大于95%)、吸收剂利用率高(可大于90%)、设备运转率高(可达90%以上),并且脱硫剂来源丰富、价格低廉,是当今国内外燃煤烟气处理中***常用的脱硫工艺,也是目前***成熟的烟气脱硫工艺。